Comprender los residuos industriales: tipos y fuentes

¿Qué son los residuos industriales?

Los residuos industriales incluyen materiales no deseados que provienen de actividades industriales como la manufactura, la minería, la producción de energía y el procesamiento de alimentos. Estos residuos se diferencian de los residuos municipales, que provienen principalmente de hogares y negocios. Los residuos industriales suelen generarse en grandes cantidades e incluyen una amplia variedad de sustancias. Algunas de estas sustancias pueden ser peligrosas y requieren un manejo especial.

Principales tipos de residuos industriales

Residuos sólidos:

Los residuos industriales sólidos incluyen materiales como chatarra metálica, plásticos, materiales de embalaje, papel, lodos y escombros de construcción. Por ejemplo, cuando opera una planta de fabricación de metales, produce virutas de metal y piezas sobrantes como residuos sólidos.

Residuos líquidos:

Los residuos industriales líquidos incluyen aguas residuales, aceites, disolventes, ácidos y otros productos químicos que provienen de la producción o de los procesos de limpieza. Las plantas energéticas y los fabricantes de productos químicos suelen generar grandes cantidades de residuos líquidos.

Residuos peligrosos:

Los residuos peligrosos contienen materiales que pueden dañar a las personas o al medio ambiente. Algunos ejemplos son los metales pesados como el plomo y el mercurio, los disolventes, los pesticidas y ciertos subproductos de la fabricación de productos electrónicos. Estos materiales deben manipularse y eliminarse con especial cuidado.

Residuos no peligrosos:

Los residuos no peligrosos no representan riesgos inmediatos. Los restos de alimentos de las plantas de procesamiento de alimentos y los embalajes de cartón de las líneas de montaje pertenecen a este grupo.

Residuos químicos:

Los residuos químicos provienen de industrias que utilizan o producen sustancias químicas. Incluyen disolventes usados, ácidos, álcalis y compuestos reactivos. Sectores como el farmacéutico, el de pinturas y el de plásticos contribuyen de manera significativa a este tipo de residuos.

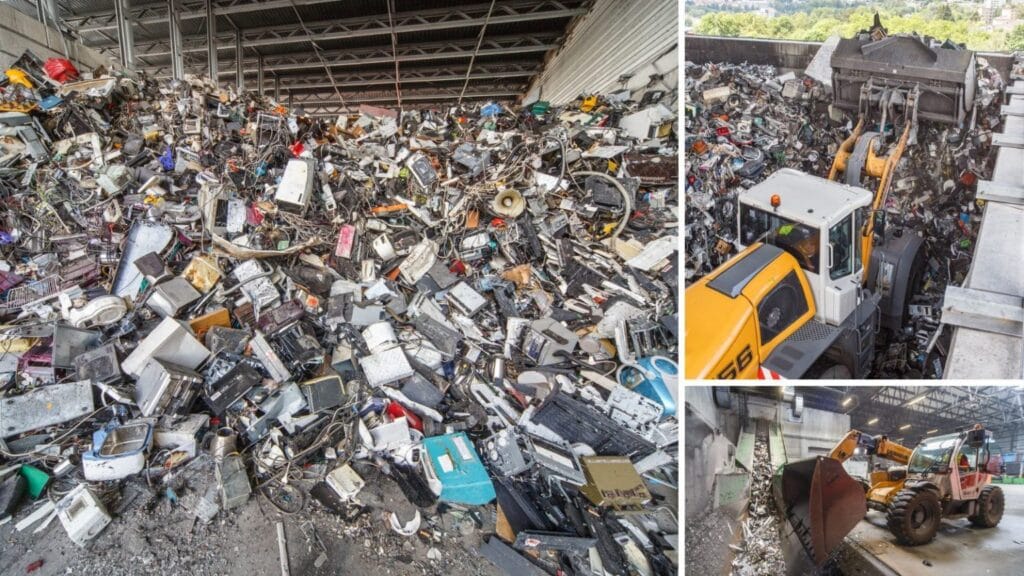

Residuos electrónicos (e-waste):

Los residuos electrónicos incluyen equipos antiguos, placas de circuitos y baterías procedentes de la fabricación de productos electrónicos. Estos residuos suelen contener componentes peligrosos, pero también pueden incluir metales valiosos que pueden reciclarse..

Principales fuentes de residuos industriales

Las principales fuentes de residuos industriales incluyen:

- Instalaciones de fabricación: generan muchos tipos de residuos, como restos de metal y disolventes usados.

- Plantas de energía: producen cenizas, lodos y productos químicos residuales.

- Procesamiento de alimentos y bebidas: estas actividades generan residuos orgánicos como cáscaras, pulpa y aguas de lavado.

- Plantas químicas: liberan residuos, disolventes usados y productos químicos de proceso.

- Fabricación de productos electrónicos: estas operaciones generan residuos electrónicos (e-waste), incluidos circuitos defectuosos y baterías usadas.

Ejemplo:

Una planta de fabricación de metales genera más de un tipo de residuo industrial. Produce chatarra metálica, que es una forma de residuo sólido, y también utiliza disolventes que se convierten en residuos líquidos peligrosos durante la producción.

Como puede verse, los residuos industriales se presentan en muchas formas y provienen de diversas fuentes. Cada tipo requiere una gestión específica para tratarse de manera segura y responsable.

Impactos ambientales y sociales: riesgos para los ecosistemas y la salud pública

Contaminación de los recursos naturales

Cuando las industrias no gestionan adecuadamente los residuos, el suelo, el agua y el aire pueden contaminarse. Las sustancias químicas peligrosas, como los metales pesados, los disolventes y los contaminantes orgánicos persistentes, a menudo se filtran desde los sitios de residuos hacia las aguas subterráneas y los ríos. Este proceso puede dañar los ecosistemas acuáticos y hacer que el agua potable sea insegura. Las investigaciones científicas muestran que los residuos industriales pueden aumentar la concentración de sustancias tóxicas en las vías fluviales locales. Estas toxinas pueden alterar la vida acuática y reducir la diversidad de especies en la zona. Por ejemplo, si disolventes y metales pesados procedentes de fábricas entran en las aguas subterráneas, esa agua puede dejar de ser segura para el consumo humano o para su uso en la agricultura.

Calidad del aire y emisiones tóxicas

Los residuos industriales pueden liberar contaminantes al aire, incluidos compuestos orgánicos volátiles y diminutas partículas sólidas conocidas como material particulado. Estos contaminantes pueden dispersarse en grandes áreas, afectando a personas que viven lejos de la fuente original. La inhalación de estas sustancias durante largos periodos puede provocar enfermedades respiratorias, problemas cardiovasculares y un mayor riesgo de desarrollar cáncer, especialmente en quienes viven cerca de instalaciones industriales.

Riesgos para la salud pública en las comunidades cercanas

Las personas que viven cerca de zonas industriales enfrentan mayores riesgos para la salud debido a la exposición al aire, al agua y al suelo contaminados. Los estudios muestran que en estas comunidades se registran más casos de infecciones respiratorias, problemas cutáneos y trastornos del desarrollo, especialmente entre los niños y las personas más sensibles a las sustancias tóxicas.

Ejemplo del mundo real

En un caso documentado, una planta de fabricación eliminó disolventes de manera incorrecta, lo que provocó la contaminación de las aguas subterráneas en la comunidad cercana. Los residentes experimentaron un aumento de enfermedades y las autoridades locales tuvieron que suministrar agua potable para prevenir más problemas de salud.

Gestionar correctamente los residuos industriales ayuda a proteger los ecosistemas locales y a mantener a las comunidades a salvo de estos riesgos conocidos.

Cuantificación de residuos y reporte de datos: cuantificación y monitoreo de la generación de residuos

Medición de los residuos industriales

Para gestionar correctamente los residuos industriales, primero es necesario medirlos con precisión. Cuando se sabe cuántos residuos produce una fábrica, se pueden cumplir las normativas medioambientales, establecer objetivos de reducción de residuos y encontrar formas de corregir problemas en la producción. Si no se recopilan datos fiables, no es posible evaluar si las medidas adoptadas funcionan ni demostrar el cumplimiento de la normativa.

Cómo medir la generación de residuos

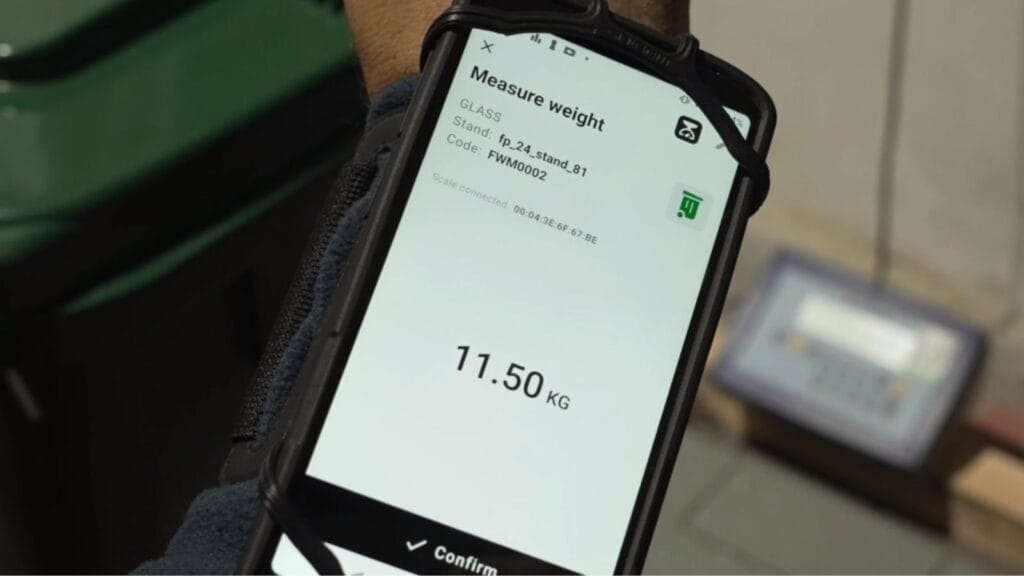

Puede utilizar métodos directos e indirectos para medir los residuos industriales. Los métodos directos incluyen pesar los residuos a medida que se generan, usar básculas de suelo para materiales sólidos o caudalímetros para líquidos. Los métodos indirectos estiman los residuos analizando la cantidad de materias primas utilizadas, la producción final obtenida o los patrones de datos históricos. Puede recurrir a métodos indirectos cuando la medición directa resulta demasiado difícil.

Al tratar con residuos peligrosos, se deben cumplir leyes estrictas. Por ejemplo, la Ley de Conservación y Recuperación de Recursos de los Estados Unidos (RCRA) exige mantener registros precisos sobre el tipo, la cantidad y la gestión de cada flujo de residuos peligrosos.

Recopilación y notificación de datos sobre residuos

Las fábricas recopilan datos sobre los residuos de distintas maneras. Algunas utilizan registros manuales o hojas de cálculo, mientras que otras optan por herramientas digitales. Los sistemas automatizados, como contenedores con códigos de barras, sensores de flujo y básculas puente, pueden registrar los datos de forma instantánea y reducir errores.

Por lo general, las fábricas incluyen esta información en informes mensuales o trimestrales. Estos informes les ayudan a cumplir con la normativa local y a orientar sus propios esfuerzos para utilizar los recursos de manera más responsable.

Cumplimiento normativo y mejora continua

Las normativas indican a las fábricas cómo y cuándo deben informar los datos sobre residuos. Los registros detallados ayudan a rastrear los residuos desde su origen y facilitan las auditorías. Al supervisar los residuos de forma regular, se puede comparar el rendimiento a lo largo del tiempo, identificar oportunidades de ahorro de costes y centrarse en reducir los residuos donde más impacto tienen.

Ejemplo: cómo una fábrica controla y reduce los residuos

Una planta de fabricación utiliza formularios digitales y sensores de suelo tpara registrar la cantidad de residuos que cada departamento genera a diario. Al final de cada mes, el personal revisa estos datos para preparar informes de cumplimiento normativo y detectar problemas, como un exceso de embalaje o etapas del proceso que generan residuos adicionales. Esta rutina ayuda a la fábrica a cumplir los requisitos legales y a avanzar hacia sus objetivos medioambientales.

Cuando se establecen sistemas claros para medir y reportar los residuos, se proporciona a la instalación las herramientas necesarias para gestionar mejor los residuos y seguir mejorando su funcionamiento.

Desvío y clasificación de residuos: maximizar el desvío y reducir la contaminación

Tasa de desvío de residuos

La tasa de desvío de residuos mide cuánto residuo se evita enviar a vertederos mediante el reciclaje, el compostaje o la reutilización de materiales. Puede calcularse utilizando la siguiente fórmula:

Tasa de desvío de residuos (%) = (Peso de los residuos desviados / Total de residuos generados) × 100

Por ejemplo, investigaciones científicas muestran que un desvío de residuos eficaz en entornos industriales puede reducir la eliminación en vertederos en más de un 60 %. Esta reducción ayuda a limitar el impacto ambiental y a cumplir los objetivos de sostenibilidad.

Procesos de clasificación: sistemas manuales, automatizados y centralizados

Clasificar correctamente los residuos ayuda a aumentar la tasa de desvío. Las instalaciones industriales utilizan varios métodos para clasificar los residuos:

- Clasificación manual: Los trabajadores separan los residuos en el punto de origen o en estaciones de clasificación específicas. Este método permite identificar los materiales rápidamente, pero requiere formación periódica del personal y un seguimiento estrecho del proceso.

- Clasificación automatizada: Máquinas como cintas transportadoras, clasificadores ópticos y separadores magnéticos clasifican metales, plásticos y componentes electrónicos. Estas herramientas ayudan a aumentar la velocidad y la precisión de la clasificación.

- Clasificación in situ vs. centralizada: La clasificación in situ permite desviar los residuos de forma inmediata. La clasificación centralizada utiliza equipos avanzados para gestionar flujos de residuos complejos, lo que a menudo incrementa la cantidad de material que se puede recuperar.

Cómo la clasificación adecuada influye en el desvío de residuos

Cuando se separan los materiales reciclables (como metales y plásticos), los residuos compostables (como restos de comida) y los elementos que pueden reutilizarse del resto de residuos destinados a vertedero, se pueden alcanzar tasas de desvío más altas. Los datos del sector muestran que los sistemas de clasificación eficaces pueden ayudar a desviar entre el 50 % y el 70 % de los residuos. Por ejemplo, una fábrica puede reciclar restos metálicos, compostar los residuos de la cafetería y reutilizar los embalajes, logrando una tasa de desvío del 60 %.

Contaminación: causas y consecuencias

La contaminación ocurre cuando se mezclan materiales incompatibles, como productos químicos peligrosos con materiales reciclables. Incluso pequeñas cantidades de contaminación pueden hacer que los materiales reciclables no puedan utilizarse. Esto puede provocar un mayor envío de residuos a vertederos y puede suponer el incumplimiento de la normativa medioambiental.

Ejemplos de contaminación en entornos industriales incluyen:

- Colocar trapos aceitosos junto con residuos de papel

- Mezclar residuos de productos químicos peligrosos con materiales reciclables limpios

- Desechar componentes electrónicos con los residuos generales

Formas de reducir la contaminación

Para reciclar de manera eficiente y cumplir con la normativa, es necesario controlar la contaminación. Estos pasos pueden ayudar:

- Formación del personal: Enseñe a los empleados cómo separar correctamente los residuos. La formación periódica reduce errores y aumenta la cantidad de residuos que se pueden desviar.

- Etiquetado claro: Utilice contenedores codificados por colores y señalización clara. Esto ayuda a que todos sepan dónde depositar cada tipo de residuo.

- Mejoras de procesos: Establezca procedimientos claros y realice controles periódicos. Esto mantiene la coherencia en la clasificación y ayuda a identificar oportunidades de mejora.

Muchas fábricas que combinan estos métodos han alcanzado tasas de desvío superiores al 60 %, tal como se muestra en estudios e informes del sector.

Ejemplo:

Un fabricante logra desviar el 60 % de sus residuos mediante el reciclaje de virutas metálicas y el compostaje de los restos de la cafetería. La empresa forma al personal con frecuencia y utiliza etiquetas claras en los contenedores, lo que evita que los trapos aceitosos se mezclen con el reciclaje de papel y ayuda a mantener los flujos de residuos limpios.

Mejora de la eficiencia operativa: optimización de los procesos de gestión de residuos

Mejora de la productividad mediante una gestión eficiente de los residuos

La gestión de los residuos industriales influye en la eficiencia de las operaciones de fabricación y en sus costes. Al optimizar la manipulación de los residuos, se ayuda a evitar retrasos y a mantener la producción en marcha de forma fluida. Una gestión eficiente de los residuos también permite a las empresas cumplir la normativa medioambiental y reducir los riesgos durante las operaciones.

Estrategias clave para la optimización de procesos

1. Optimización de procesos y reducción en origen

Puede hacer que los procesos de fabricación sean más eficientes reduciendo los residuos en su origen. Esto incluye cambiar la forma en que se utilizan las materias primas, modernizar los equipos y emplear sistemas de control más avanzados. Estas medidas reducen la cantidad de residuos generados y facilitan la gestión de los que permanecen. Por ejemplo, al sustituir materiales peligrosos por alternativas más seguras o cambiar disolventes orgánicos por otros de base acuosa, se reduce la cantidad de residuos que es necesario tratar.

2. Recogida y almacenamiento coordinados

Al ajustar los tiempos de recogida de residuos al programa de producción, se evitan desbordamientos y se reducen retrasos innecesarios. Este tipo de planificación elimina los residuos antes de que se acumulen, ayuda a mantener un entorno de trabajo seguro y limita el riesgo de problemas medioambientales. Unas buenas prácticas de almacenamiento, como el uso de contenedores claramente etiquetados y la separación de los distintos tipos de residuos, hacen que la recogida y la manipulación sean más rápidas y precisas.

3. Optimización de rutas y logística

Si se planifican y mejoran las rutas para el traslado de residuos dentro de la instalación, se puede reducir el tiempo de transporte y la necesidad de mano de obra. Los estudios muestran que disponer de recorridos específicos para los residuos y reducir el tráfico en estas zonas disminuye los costes y reduce el riesgo de mezclas accidentales o derrames.

Beneficios de la optimización de la gestión de residuos

Cuando se establecen procedimientos eficientes para la gestión de residuos, se ahorra tiempo y recursos durante la recogida, el transporte y el almacenamiento. Esta eficiencia también ayuda a evitar incumplimientos normativos, ya que los residuos se retiran de forma adecuada y a tiempo. Las plantas que planifican la recogida de residuos en función de sus actividades de producción suelen sufrir menos paradas y cumplir de manera más constante con los estándares medioambientales.

Ejemplo:

Una fábrica programa la recogida de residuos justo después de sus turnos de producción más intensos. Esto evita que los contenedores se desborden y reduce las paradas no planificadas. Como resultado, la fábrica ha logrado reducir los costes de eliminación y mejorar el cumplimiento de la normativa.

Al gestionar los residuos industriales de forma eficaz, puede ayudar a que su fábrica o planta funcione de manera más fluida y cumpla los objetivos de la producción moderna.

Gestión inteligente de residuos y soluciones IoT: implementación de la automatización y la monitorización en tiempo real

Aprovechar el IoT para una gestión inteligente de los residuos

Puede utilizar la tecnología del Internet de las Cosas (IoT) para hacer que la gestión de los residuos industriales sea más eficiente. Los sistemas IoT utilizan dispositivos como sensores de nivel de llenado, etiquetas RFID, y transmisores inalámbricos. Estos dispositivos supervisan los contenedores de residuos y los puntos de recogida en toda la instalación. Los sensores recopilan datos sobre el nivel de llenado de cada contenedor, así como sobre la temperatura y las emisiones de gases. Esta información se actualiza en tiempo real, de modo que los responsables de la instalación siempre conocen el estado actual de las áreas de recogida de residuos.

Automatización y análisis en tiempo real

Los sistemas automatizados de gestión de residuos conectan los dispositivos IoT a un panel central. Esta configuración permite a los responsables ver en tiempo real los patrones de acumulación de residuos. Cuando un contenedor se acerca a su capacidad máxima, los sensores de nivel de llenado envían alertas. Esto ayuda a programar las recogidas solo cuando son necesarias, lo que reduce los desplazamientos innecesarios para la recogida de residuos. Según un estudio de 2024 en Scientific Reports (Nature), los sistemas basados en IoT pueden reducir los desplazamientos de recogida de residuos hasta en un 40 %. Esto reduce tanto el consumo de combustible como los costes operativos.

Beneficios de las soluciones inteligentes

La gestión inteligente de residuos aporta varias ventajas a los entornos industriales:

- Menores necesidades de mano de obra y mantenimiento: Los avisos automatizados evitan que el personal tenga que comprobar los contenedores manualmente. Los trabajadores pueden dedicar más tiempo a otras tareas importantes.

- Prevención de derrames y desbordamientos: Las alertas se reciben antes de que los contenedores se llenen en exceso, lo que ayuda a prevenir derrames y a reducir riesgos de seguridad.

- Mejor cumplimiento normativo: El seguimiento en tiempo real facilita el mantenimiento de registros precisos para informes medioambientales y auditorías.

- Uso eficiente de los recursos: Los datos de los sensores permiten a las instalaciones ajustar las rutas de recogida, elegir las ubicaciones más adecuadas para los contenedores y planificar el mantenimiento con mayor precisión.

Aplicación práctica

Imagine una planta de fabricación que utiliza contenedores equipados con sensores de nivel de llenado y transmisores inalámbricos. Cuando un contenedor está a punto de llenarse, el sistema envía un aviso directamente al personal. Este proceso ayuda a los trabajadores a recoger los residuos antes de que se desborden, mantiene la instalación dentro de las normas de seguridad y mejora la eficiencia de la gestión de residuos, todo ello sin necesidad de comprobar los contenedores manualmente.

Esta sección explica cómo las instalaciones pueden utilizar la tecnología para automatizar la recogida de residuos, supervisar los contenedores en tiempo real y mejorar todo el proceso de gestión de residuos.

Enfoques basados en datos y futuras innovaciones: aprovechamiento de la analítica, la IA y las tecnologías emergentes

Analítica avanzada para una toma de decisiones informada

Hoy en día, la gestión de residuos industriales utiliza analítica de datos avanzada para orientar las decisiones diarias y respaldar los esfuerzos de sostenibilidad. Al recopilar datos de las líneas de producción, los flujos de residuos y los procesos de eliminación, se pueden aplicar modelos estadísticos y técnicas de aprendizaje automático. Estas herramientas ayudan a predecir cuántos residuos producirá una fábrica, identificar dónde se están utilizando los recursos de manera ineficiente y mejorar su asignación.

Por ejemplo, los modelos predictivos utilizan datos históricos de producción para estimar cuándo podrían producirse picos en los niveles de residuos. Esto permite ajustar con antelación los programas o procesos de producción, reducir la generación de residuos y evitar desbordamientos costosos.

Inteligencia artificial y clasificación automatizada

La inteligencia artificial (IA) aporta automatización a la gestión de residuos mediante sistemas avanzados de clasificación y la identificación de residuos en tiempo real. La visión artificial y los robots impulsados por IA clasifican los materiales en cintas transportadoras según su tipo, como reciclables, peligrosos o no reciclables. Este proceso mantiene bajos los niveles de contaminación y permite que una mayor cantidad de residuos se recicle.

Los sistemas de IA aprenden a partir de los datos que recopilan durante las operaciones diarias, por lo que mejoran continuamente la precisión de la clasificación y pueden adaptarse a los cambios en los flujos de residuos.

Integración con los objetivos de sostenibilidad y ESG

Los métodos basados en datos ayudan a las instalaciones a vincular la gestión de residuos con los objetivos ambientales, sociales y de gobernanza (ESG). Mediante paneles de análisis, es posible supervisar indicadores clave de rendimiento, como la cantidad de residuos desviados de los vertederos, la huella de carbono de la instalación y el cumplimiento de la normativa. Estas herramientas facilitan la presentación clara de los avances a las partes interesadas y a los organismos reguladores, y también permiten comparar el rendimiento de la instalación con los estándares del sector.

Tecnologías preparadas para el futuro: blockchain y modelos de economía circular

Las nuevas tecnologías continúan transformando la gestión de residuos industriales. Las plataformas basadas en blockchain ofrecen un seguimiento seguro y transparente de los flujos de residuos. Con blockchain, es posible rastrear los residuos desde su origen hasta su eliminación o reciclaje, lo que limita los vertidos ilegales y los informes inexactos.

Las plataformas digitales que respaldan los modelos de economía circular fomentan la reutilización y la regeneración de materiales. Este enfoque se aleja del modelo lineal tradicional de eliminación y promueve ciclos sostenibles de uso de los recursos.

Ejemplo:

Una fábrica utiliza analítica predictiva para detectar cuándo se producirán aumentos de residuos antes de grandes eventos de mantenimiento. Con esta información, la fábrica puede ajustar con antelación sus planes de producción y gestión de residuos. Este enfoque conduce a menores niveles de residuos y ayuda a la fábrica a mantenerse dentro de las directrices medioambientales.

Latest waste library articles

6 estadísticas sorprendentes sobre los sistemas de depósito y devolución (DRS) que necesitas conocer

Deposit Return System

La Evolución del Cumplimiento de la EPR y los Sistemas de Software PRO

EPR Compliance, Extended Producer Responsibility (EPR)

¿Cómo reciclar los residuos electrónicos?

How to recycle?

Cómo funciona una máquina de devolución de depósitos? Preguntas resueltas

Boletín Smart Waste

¡Recibe actualizaciones mensuales de nuestra empresa y del sector de los residuos!