Industrieabfälle verstehen: Arten und Quellen

Was ist Industrieabfall?

Industrieabfälle umfassen unerwünschte Materialien, die aus industriellen Tätigkeiten wie der Fertigung, dem Bergbau, der Energieerzeugung und der Lebensmittelverarbeitung entstehen. Diese Abfälle unterscheiden sich von Siedlungsabfällen, die überwiegend aus Haushalten und Gewerbebetrieben stammen. Industrieabfälle fallen in der Regel in großen Mengen an und umfassen eine Vielzahl unterschiedlicher Stoffe. Einige dieser Stoffe können gefährlich sein und erfordern eine besondere Behandlung.

Hauptarten von Industrieabfällen

Feste Abfälle:

Feste Industrieabfälle umfassen Materialien wie Metallschrott, Kunststoffe, Verpackungsmaterialien, Papier, Schlämme und Bauschutt. Beispielsweise entstehen in einem metallverarbeitenden Betrieb Metallspäne und Reststücke als feste Abfälle.

Flüssige Abfälle:

Flüssige Industrieabfälle beinhalten Abwasser, Öle, Lösungsmittel, Säuren und andere Chemikalien, die bei der Produktion oder Reinigung anfallen. Kraftwerke und Chemieunternehmen erzeugen häufig große Mengen an flüssigen Abfällen.

Gefährliche Abfälle:

Gefährliche Abfälle enthalten Stoffe, die Menschen oder der Umwelt schaden können. Beispiele sind Schwermetalle wie Blei und Quecksilber, Lösungsmittel, Pestizide sowie bestimmte Nebenprodukte aus der Elektronikherstellung. Diese Materialien müssen sorgfältig behandelt und entsorgt werden.

Nicht gefährliche Abfälle:

Nicht gefährliche Abfälle stellen kein unmittelbares Risiko dar. Lebensmittelreste aus der Lebensmittelverarbeitung und Kartonverpackungen aus Montagelinien gehören zu dieser Kategorie.

Chemische Abfälle:

Chemische Abfälle entstehen in Industrien, die Chemikalien verwenden oder herstellen. Dazu zählen gebrauchte Lösungsmittel, Säuren, Laugen und reaktive Verbindungen. Branchen wie die Pharma-, Lack- und Kunststoffindustrie tragen erheblich zum Aufkommen chemischer Abfälle bei.

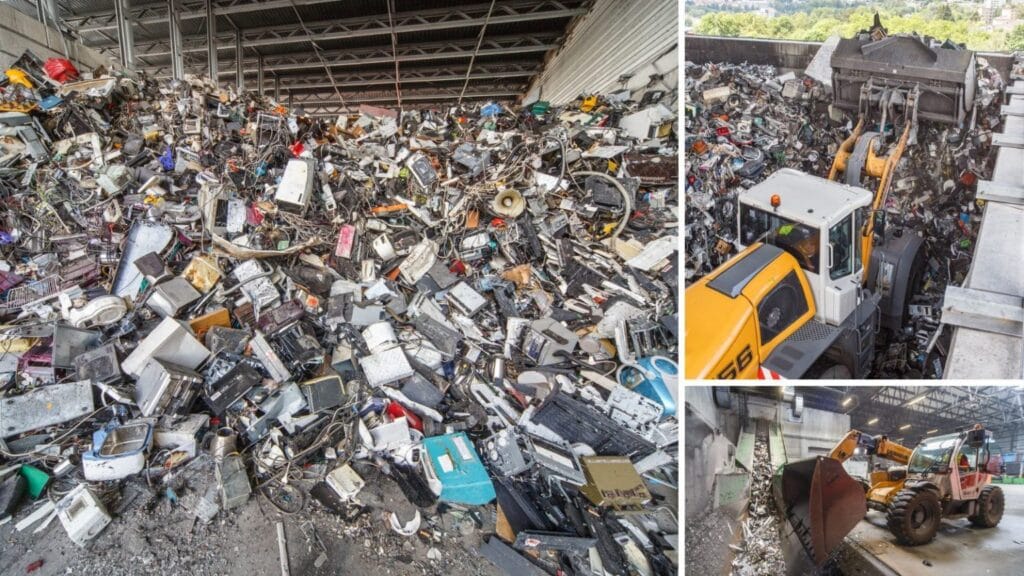

Elektronikabfälle (E-Waste):

Elektronikabfälle umfassen alte Geräte, Leiterplatten und Batterien aus der Elektronikfertigung. Diese Abfälle enthalten häufig gefährliche Bestandteile, können jedoch auch wertvolle Metalle für das Recycling enthalten.

Hauptquellen von Industrieabfällen

Zu den wichtigsten Quellen von Industrieabfällen gehören:

- Fertigungsbetriebe: Diese erzeugen zahlreiche Abfallarten, darunter Metallschrott und gebrauchte Lösungsmittel.

- Kraftwerke: Diese produzieren Asche, Schlämme und chemische Rückstände.

- Lebensmittel- und Getränkeverarbeitung: Dabei entstehen organische Abfälle wie Schalen, Fruchtfleischreste und Prozessabwässer.

- Chemieanlagen: Diese setzen Rückstände, gebrauchte Lösungsmittel und Prozesschemikalien frei.

- Elektronikfertigung: In diesen Betrieben fallen Elektronikabfälle an, darunter fehlerhafte Leiterplatten und gebrauchte Batterien.

Beispiel:

Ein metallverarbeitender Betrieb erzeugt mehr als nur eine Art von Industrieabfall. Es entsteht Metallschrott als feste Abfallform, und gleichzeitig werden Lösungsmittel eingesetzt, die im Produktionsprozess zu gefährlichem flüssigem Abfall werden.

Daran wird deutlich, dass Industrieabfälle in unterschiedlichen Formen auftreten und aus verschiedenen Quellen stammen. Jede Abfallart erfordert ein spezifisches Management, um sie sicher und verantwortungsvoll zu behandeln.

Umwelt- und soziale Auswirkungen: Risiken für Ökosysteme und die öffentliche Gesundheit

Verschmutzung natürlicher Ressourcen

Wenn Industrieabfälle nicht ordnungsgemäß behandelt werden, können Boden, Wasser und Luft verschmutzt werden. Gefährliche Chemikalien wie Schwermetalle, Lösungsmittel und persistente organische Schadstoffe gelangen häufig von Abfallstandorten in das Grundwasser und in Flüsse. Dieser Prozess kann aquatische Ökosysteme schädigen und Trinkwasser unbrauchbar machen.

Wissenschaftliche Studien zeigen, dass Industrieabfälle die Konzentration toxischer Substanzen in lokalen Gewässern erhöhen können. Diese Schadstoffe stören das ökologische Gleichgewicht und verringern die Artenvielfalt in betroffenen Gebieten. Gelangen beispielsweise Lösungsmittel und Schwermetalle aus Fabriken ins Grundwasser, kann dieses Wasser weder als Trinkwasser noch für landwirtschaftliche Zwecke sicher genutzt werden.

Luftqualität und toxische Emissionen

Industrieabfälle können Schadstoffe in die Luft freisetzen, darunter flüchtige organische Verbindungen (VOCs) und feine feste Partikel, die als Feinstaub bezeichnet werden. Diese Schadstoffe können sich über große Entfernungen ausbreiten und auch Menschen betreffen, die weit von der ursprünglichen Quelle entfernt leben.

Das langfristige Einatmen solcher Stoffe kann zu Atemwegserkrankungen, Herz-Kreislauf-Problemen und einem erhöhten Krebsrisiko führen, insbesondere bei Personen, die in der Nähe von Industrieanlagen wohnen.

Gesundheitsrisiken für angrenzende Gemeinden

Menschen, die in der Nähe von Industriegebieten leben, sind höheren Gesundheitsrisiken ausgesetzt, da sie stärker mit belasteter Luft, verschmutztem Wasser und kontaminiertem Boden in Kontakt kommen. Studien zeigen, dass in diesen Gemeinden vermehrt Atemwegsinfektionen, Hauterkrankungen und Entwicklungsstörungen auftreten, insbesondere bei Kindern und bei Personen, die empfindlicher auf toxische Substanzen reagieren.

Praxisbeispiel

In einem dokumentierten Fall entsorgte ein Produktionsstandort Lösungsmittel unsachgemäß, wodurch das Grundwasser in der nahegelegenen Gemeinde kontaminiert wurde. Die Anwohner verzeichneten vermehrt gesundheitliche Beschwerden, und die lokalen Behörden mussten sauberes Trinkwasser bereitstellen, um weitere Gesundheitsprobleme zu verhindern.

Eine ordnungsgemäße Entsorgung und Behandlung von Industrieabfällen trägt wesentlich dazu bei, lokale Ökosysteme zu schützen und Gemeinden vor bekannten Risiken zu bewahren.

Abfallquantifizierung und Datenberichterstattung: Erfassung und Überwachung von Abfallmengen

Messung von Industrieabfällen

Um Industrieabfälle wirksam zu managen, müssen sie zunächst präzise erfasst werden. Wenn bekannt ist, welche Abfallmengen in einer Anlage anfallen, können Umweltvorschriften eingehalten, Ziele zur Abfallreduzierung festgelegt und Schwachstellen in den Produktionsprozessen identifiziert werden. Ohne verlässliche Daten lässt sich weder überprüfen, ob Maßnahmen erfolgreich sind, noch nachweisen, dass regulatorische Anforderungen erfüllt werden.

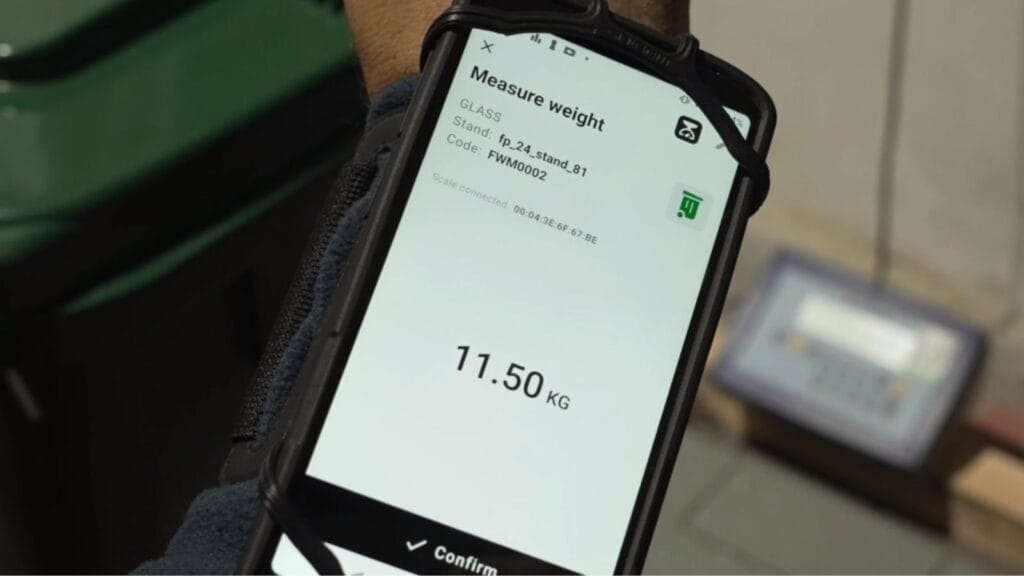

Wie Abfallmengen gemessen werden

Zur Messung von Industrieabfällen können direkte und indirekte Methoden eingesetzt werden. Zu den direkten Methoden gehört das Wiegen der Abfälle unmittelbar bei ihrer Entstehung, etwa mithilfe von Bodenwaagen für feste Stoffe oder Durchflussmessern für Flüssigkeiten. Indirekte Methoden schätzen die Abfallmenge anhand des eingesetzten Rohmaterials, der Produktionsmenge oder historischer Datenmuster. Solche Verfahren kommen zum Einsatz, wenn eine direkte Messung nur schwer möglich ist.

Beim Umgang mit gefährlichen Abfällen gelten strenge gesetzliche Vorgaben. So verlangt beispielsweise der Resource Conservation and Recovery Act (RCRA) in den USA eine genaue Dokumentation über Art, Menge und Behandlung jedes einzelnen gefährlichen Abfallstroms.

Erfassung und Berichterstattung von Abfalldaten

Fabriken erfassen Abfalldaten auf unterschiedliche Weise. Einige nutzen manuelle Protokollbücher oder Tabellenkalkulationen, während andere digitale Lösungen einsetzen. Automatisierte Systeme wie mit Barcodes versehene Behälter, Durchflusssensoren und Fahrzeugwaagen können Daten in Echtzeit erfassen und Fehlerquellen reduzieren.

In der Regel werden diese Informationen in monatlichen oder vierteljährlichen Berichten zusammengefasst. Solche Berichte unterstützen die Einhaltung lokaler Vorschriften und dienen zugleich als Grundlage für interne Maßnahmen zur verantwortungsvolleren Ressourcennutzung.

Einhaltung von Vorschriften und kontinuierliche Verbesserung

Vorschriften legen fest, wie und wann Betriebe ihre Abfalldaten melden müssen. Detaillierte Aufzeichnungen ermöglichen es, Abfälle von ihrer Entstehung bis zur Entsorgung nachzuverfolgen und erleichtern behördliche Prüfungen.

Durch eine regelmäßige Überwachung der Abfallmengen lassen sich Leistungsentwicklungen im Zeitverlauf vergleichen, Einsparpotenziale identifizieren und gezielt Maßnahmen zur Abfallreduzierung dort umsetzen, wo sie den größten Effekt erzielen.

Beispiel: Wie eine Fabrik Abfälle erfasst und reduziert

Ein Produktionsbetrieb nutzt digitale Erfassungsformulare und Bodensensoren um die täglich von jeder Abteilung erzeugten Abfallmengen zu erfassen. Am Ende jedes Monats werten die Mitarbeitenden diese Daten aus, erstellen Compliance-Berichte und identifizieren Problemfelder, etwa übermäßiges Verpackungsaufkommen oder Prozessschritte, die unnötig viel Abfall verursachen. Diese Routine unterstützt den Betrieb dabei, gesetzliche Anforderungen einzuhalten und Fortschritte bei seinen Umweltzielen zu erzielen.

Wenn klare Systeme zur Messung und Berichterstattung von Abfällen eingerichtet werden, erhält die Anlage die notwendigen Instrumente, um Abfälle effektiver zu steuern und ihre betrieblichen Abläufe kontinuierlich zu verbessern.

Abfallumleitung und -trennung: Maximierung der Umleitungsquote und Reduzierung von Kontamination

Abfallumleitungsquote

Die Abfallumleitungsquote misst, wie viel Abfall durch Recycling, Kompostierung oder Wiederverwendung von Materialien von Deponien ferngehalten wird. Sie können diese Quote mit folgender Formel berechnen:

Abfallumleitungsquote (%) = (Gewicht des umgeleiteten Abfalls / Gesamte erzeugte Abfallmenge) × 100

Beispielsweise zeigen wissenschaftliche Studien, dass eine effektive Abfallumleitung in industriellen Betrieben die Deponierung um mehr als 60 % senken kann. Diese Reduzierung trägt dazu bei, Umweltschäden zu begrenzen und Nachhaltigkeitsziele zu erreichen.

Sortierprozesse: Manuelle, automatisierte und zentralisierte Systeme

Eine korrekte Abfalltrennung trägt dazu bei, die Umleitungsquote zu erhöhen. Industrieanlagen nutzen verschiedene Methoden zur Sortierung von Abfällen:

- Manuelle Sortierung: Mitarbeitende trennen Abfälle direkt an der Quelle oder an speziellen Sortierstationen. Diese Methode ermöglicht eine schnelle Identifizierung der Materialien, erfordert jedoch regelmäßige Schulungen und eine sorgfältige Überwachung des Prozesses.

- Automatisierte Sortierung: Maschinen wie Förderbänder, optische Sortieranlagen und Magnetabscheider trennen Metalle, Kunststoffe und Elektronik. Diese Technologien erhöhen die Geschwindigkeit und Genauigkeit der Sortierung.

- Sortierung vor Ort vs. zentralisierte Sortierung: Die Sortierung vor Ort ermöglicht eine sofortige Umleitung von Abfällen. Die zentralisierte Sortierung nutzt fortschrittliche Anlagen zur Verarbeitung komplexer Abfallströme und steigert häufig die Menge an zurückgewonnenem Material.

Wie eine korrekte Sortierung die Umleitungsquote beeinflusst

Wenn Sie Wertstoffe (wie Metalle und Kunststoffe), kompostierbare Abfälle (z. B. Lebensmittelreste) und wiederverwendbare Materialien konsequent vom Restabfall trennen, können Sie höhere Umleitungsquoten erreichen. Branchendaten zeigen, dass leistungsfähige Sortiersysteme eine Umleitung von 50–70 % der Abfälle ermöglichen können.

Beispielsweise kann ein Betrieb Metallschrott recyceln, Kantinenabfälle kompostieren und Verpackungen wiederverwenden und so eine Umleitungsquote von 60 % erzielen.

Kontamination: Ursachen und Folgen

Eine Kontamination entsteht, wenn nicht kompatible Materialien miteinander vermischt werden, beispielsweise gefährliche Chemikalien mit recycelbaren Stoffen. Bereits geringe Verunreinigungen können dazu führen, dass Wertstoffe nicht mehr verwertbar sind. Dies erhöht die Menge an Abfällen, die deponiert werden müssen, und kann gegen Umweltvorschriften verstoßen.

Beispiele für Kontamination in industriellen Betrieben sind:

- Ölige Lappen zusammen mit Papierabfällen entsorgen

- Gefährliche chemische Rückstände mit sauberen Wertstoffen vermischen

- Elektronische Bauteile im allgemeinen Restabfall entsorgen

Maßnahmen zur Reduzierung von Kontamination

Um effizient zu recyceln und gesetzliche Vorgaben einzuhalten, ist es notwendig, Kontaminationen zu kontrollieren. Die folgenden Maßnahmen können dabei unterstützen:

- Schulung der Mitarbeitenden: Vermitteln Sie den Beschäftigten, wie Abfälle korrekt getrennt werden. Regelmäßige Schulungen verringern Fehler und erhöhen die Menge an Abfällen, die umgeleitet werden können.

- Klare Kennzeichnung: Verwenden Sie farbcodierte Behälter und gut sichtbare Beschriftungen. Dadurch weiß jeder, welcher Abfall in welchen Behälter gehört.

- Prozessverbesserungen: Legen Sie klare Abläufe fest und führen Sie regelmäßige Kontrollen durch. So bleibt die Sortierung konsistent, und Optimierungspotenziale können frühzeitig erkannt werden.

Viele Betriebe, die diese Maßnahmen kombinieren, erreichen Umleitungsquoten von über 60 %, wie Studien und Branchenberichte zeigen.

Beispiel:

Ein Hersteller schafft es, 60 % seiner Abfälle umzuleiten, indem er Metallspäne recycelt und Kantinenabfälle kompostiert. Das Unternehmen schult seine Mitarbeitenden regelmäßig und verwendet eine klare Kennzeichnung der Behälter. Dadurch gelangen keine öligen Lappen in das Papierrecycling, und die Abfallströme bleiben sauber und verwertbar.

Steigerung der betrieblichen Effizienz: Optimierung der Abfallhandhabungsprozesse

Steigerung der Produktivität durch effizientes Abfallmanagement

Industrielles Abfallmanagement beeinflusst maßgeblich, wie effizient Produktionsabläufe funktionieren und welche Kosten dabei entstehen. Durch die Optimierung der Abfallhandhabung lassen sich Verzögerungen vermeiden und ein reibungsloser Produktionsfluss sicherstellen. Eine effiziente Abfallbewirtschaftung unterstützt Unternehmen zudem bei der Einhaltung von Umweltvorschriften und reduziert betriebliche Risiken.

Zentrale Strategien zur Prozessoptimierung

1. Prozessoptimierung und Abfallvermeidung an der Quelle

Sie können Ihre Produktionsprozesse effizienter gestalten, indem Sie Abfälle bereits an der Quelle reduzieren. Dazu gehören Anpassungen im Einsatz von Rohstoffen, die Modernisierung von Anlagen sowie der Einsatz verbesserter Steuerungs- und Kontrollsysteme. Diese Maßnahmen verringern die anfallenden Abfallmengen und erleichtern die Handhabung der verbleibenden Abfälle. Werden beispielsweise gefährliche Stoffe durch sicherere Alternativen ersetzt oder organische Lösungsmittel durch wasserbasierte Varianten, reduziert sich der Behandlungsaufwand für Abfälle deutlich.

2. Koordinierte Sammlung und Lagerung

Wenn die Abfallsammelzeiten auf den Produktionsplan abgestimmt sind, lassen sich Überfüllungen vermeiden und unnötige Verzögerungen reduzieren. Eine solche Koordination sorgt dafür, dass Abfälle rechtzeitig entfernt werden, unterstützt die Arbeitssicherheit und minimiert das Risiko von Umweltbeeinträchtigungen. Geeignete Lagerkonzepte, wie klar gekennzeichnete Behälter und die getrennte Aufbewahrung unterschiedlicher Abfallarten, beschleunigen zudem Sammlung und Handhabung und erhöhen deren Genauigkeit.

3. Optimierung von Routen und Logistik

Durch die Planung und Verbesserung interner Transportwege für Abfälle können Transportzeiten verkürzt und der Arbeitsaufwand reduziert werden. Studien zeigen, dass festgelegte Abfallrouten und eine Verringerung des Verkehrs in diesen Bereichen die Kosten senken und das Risiko unbeabsichtigter Vermischungen oder Leckagen verringern.

Vorteile einer optimierten Abfallhandhabung

Durch die Einführung effizienter Verfahren zur Abfallhandhabung lassen sich Zeit- und Ressourceneinsparungen bei Sammlung, Transport und Lagerung erzielen. Gleichzeitig verringert diese Effizienz das Risiko von Regelverstößen, da Abfälle ordnungsgemäß und fristgerecht entfernt werden. Produktionsstätten, die die Abfallsammlung an ihre Fertigungsabläufe anpassen, verzeichnen in der Regel weniger Stillstände und erfüllen Umweltauflagen zuverlässiger.

Beispiel:

Ein Werk plant die Abholung von Abfällen direkt im Anschluss an seine produktionsstärksten Schichten. Dadurch wird ein Überlaufen der Behälter verhindert und ungeplante Unterbrechungen werden reduziert. Infolgedessen konnten die Entsorgungskosten gesenkt und die Einhaltung gesetzlicher Vorschriften verbessert werden.

Durch ein wirksames Management industrieller Abfälle tragen Sie dazu bei, dass Ihre Fabrik oder Anlage reibungsloser arbeitet und moderne Produktionsziele erreicht.

Intelligentes Abfallmanagement und IoT-Lösungen: Implementierung von Automatisierung und Echtzeitüberwachung

Nutzung des IoT für intelligentes Abfallmanagement

Sie können das Internet der Dinge (IoT) nutzen, um das industrielle Abfallmanagement effizienter zu gestalten. IoT-Systeme verwenden Geräte wie Sensoren, vernetzte Messsysteme und intelligente Steuerungseinheiten, um Abfallprozesse in Echtzeit zu überwachen und zu optimieren Füllstandssensoren, RFID-Tags, und drahtlose Sender. Diese Geräte überwachen Abfallbehälter und Sammelstellen innerhalb einer Anlage. Sensoren erfassen Daten zum Füllstand der einzelnen Behälter sowie zu Temperatur und Gasemissionen. Diese Informationen werden in Echtzeit aktualisiert, sodass Anlagenverantwortliche jederzeit über den aktuellen Status der Abfallsammelbereiche informiert sind.

Automatisierung und Echtzeit-Einblicke

Automatisierte Abfallsysteme verbinden IoT-Geräte mit einem zentralen Dashboard. Diese Struktur ermöglicht es Verantwortlichen, Muster der Abfallansammlung in Echtzeit zu erkennen. Nähert sich ein Behälter seiner Kapazitätsgrenze, senden Füllstandssensoren automatisch Warnmeldungen. Dadurch können Abholungen bedarfsgerecht geplant werden, was unnötige Fahrten für die Abfallsammlung reduziert. Laut einer Studie aus dem Jahr 2024 in Scientific Reports (Nature), IoT-basierte Systeme können die Anzahl der Abfallsammelfahrten um bis zu 40 % reduzieren. Dadurch sinken sowohl der Kraftstoffverbrauch als auch die Betriebskosten.

Vorteile intelligenter Lösungen

Intelligentes Abfallmanagement bietet in industriellen Umgebungen mehrere Vorteile:

- Geringerer Personal- und Wartungsaufwand: Automatisierte Meldungen machen manuelle Kontrollen der Behälter überflüssig. Mitarbeitende können sich dadurch stärker auf andere wichtige Aufgaben konzentrieren.

- Vermeidung von Leckagen und Überfüllungen: Warnmeldungen werden ausgelöst, bevor Behälter überlaufen. Das hilft, Verschmutzungen zu verhindern und Sicherheitsrisiken zu reduzieren.

- Bessere Compliance: Die Echtzeitverfolgung erleichtert eine präzise Dokumentation für Umweltberichte und Audits.

- Effizienterer Ressourceneinsatz: Sensordaten ermöglichen es, Sammelrouten zu optimieren, geeignete Standorte für Behälter festzulegen und Wartungsmaßnahmen genauer zu planen.

Beispielanwendung

Stellen Sie sich eine Produktionsanlage vor, die Behälter verwendet, die mit entsprechenden Sensoren ausgestattet sind Füllstandssensoren und drahtlosen Sendern. Nähert sich ein Behälter seiner maximalen Füllmenge, sendet das System automatisch eine Benachrichtigung direkt an das Personal. Dieser Prozess ermöglicht es, Abfälle rechtzeitig zu entsorgen, bevor es zu Überfüllungen kommt, unterstützt die Einhaltung von Sicherheitsvorgaben und steigert die Effizienz des Abfallmanagements – ganz ohne manuelle Kontrollen der Behälter.

Dieser Abschnitt erläutert, wie Anlagen mithilfe von Technologie die Abfallsammlung automatisieren, Behälter in Echtzeit überwachen und den gesamten Abfallmanagementprozess verbessern können.

Datenbasierte Ansätze und zukünftige Innovationen: Nutzung von Analytik, KI und neuen Technologien

Fortgeschrittene Analytik für fundierte Entscheidungsfindung

Heute nutzt das industrielle Abfallmanagement fortschrittliche Datenanalysen, um tägliche Entscheidungen zu steuern und Nachhaltigkeitsinitiativen zu unterstützen. Durch die Erfassung von Daten aus Produktionslinien, Abfallströmen und Entsorgungsprozessen lassen sich statistische Modelle und Methoden des maschinellen Lernens anwenden. Diese Werkzeuge helfen dabei, das zu erwartende Abfallaufkommen vorherzusagen, ineffiziente Ressourcennutzung zu identifizieren und die Ressourcenallokation zu optimieren.

So verwenden prädiktive Modelle historische Produktionsdaten, um abzuschätzen, wann Abfallmengen ihren Höchststand erreichen könnten. Dadurch können Produktionspläne oder Prozesse frühzeitig angepasst werden, um Abfälle zu reduzieren und kostspielige Überfüllungen zu vermeiden.

Künstliche Intelligenz und automatisierte Sortierung

Künstliche Intelligenz (KI) bringt durch fortschrittliche Sortiersysteme und die Echtzeitklassifizierung von Abfällen ein hohes Maß an Automatisierung in das Abfallmanagement. Mithilfe von maschineller Bildverarbeitung und KI-gestützten Robotern werden Materialien auf Förderbändern nach Typen wie recycelbar, gefährlich oder nicht recycelbar sortiert. Dieser Prozess reduziert Verunreinigungen und erhöht die Recyclingquote.

KI-Systeme lernen kontinuierlich aus den während des täglichen Betriebs gesammelten Daten, wodurch sich die Sortiergenauigkeit stetig verbessert und eine Anpassung an veränderte Abfallströme möglich wird.

Integration in Nachhaltigkeits- und ESG-Ziele

Datenbasierte Methoden helfen Anlagen dabei, das Abfallmanagement mit Umwelt-, Sozial- und Governance-Zielen (ESG) zu verknüpfen. Mithilfe von Analyse-Dashboards lassen sich zentrale Leistungskennzahlen überwachen, darunter die Menge an Abfällen, die von Deponien umgeleitet wird, der CO₂-Fußabdruck der Anlage sowie die Einhaltung gesetzlicher Vorgaben. Diese Werkzeuge erleichtern eine transparente Berichterstattung gegenüber Stakeholdern und Aufsichtsbehörden und ermöglichen zugleich den Vergleich der eigenen Leistung mit Branchenstandards.

Zukunftsfähige Technologien: Blockchain und Modelle der Kreislaufwirtschaft

Neue Technologien verändern das industrielle Abfallmanagement kontinuierlich. Blockchain-Plattformen ermöglichen eine sichere und transparente Nachverfolgung von Abfallströmen. Mithilfe von Blockchain lässt sich Abfall vom Entstehungsort bis zur Entsorgung oder zum Recycling lückenlos verfolgen. Dadurch werden illegale Ablagerungen und fehlerhafte Berichterstattung reduziert. Digitale Plattformen, die Modelle der Kreislaufwirtschaft unterstützen, fördern zudem die Wiederverwendung und Regeneration von Materialien. Dieser Ansatz löst das traditionelle lineare Entsorgungsmodell ab und etabliert nachhaltige Ressourcenkreisläufe.

Beispiel:

Ein Werk nutzt prädiktive Analysen, um Abfallspitzen vor größeren Wartungsereignissen frühzeitig zu erkennen. Auf Basis dieser Erkenntnisse können Produktions- und Abfallhandhabungspläne rechtzeitig angepasst werden. Das führt zu geringeren Abfallmengen und unterstützt die Einhaltung umweltrechtlicher Vorgaben.

Latest waste library articles

Die einzigartigen Herausforderungen der Abfallwirtschaft an nordamerikanischen Universitäten

Universities

Die Rolle der EPR im Abfallmanagement der USA und der Entwicklung der Politik

Extended Producer Responsibility (EPR)

6 überraschende Fakten zu Pfandrücknahmesystemen (DRS), die Sie kennen sollten

Deposit Return System

Einblicke in Elektroschrott: Geschichte, aktuelle Daten, Statistiken und die Umweltauswirkungen von Elektro- und Elektronik-Altgeräten (WEEE)

Environment

Smart Waste Newsletter

Erhalten Sie monatliche Updates von unserem Unternehmen und aus der Welt der Abfallwirtschaft!